Sie haben es in der Hand

Was für ein Spruch! Für Türdrücker sollte es passen – auch im übertragenen Sinne.

Bereits seit 1991 stehen bei FSB die Zeichen auf Grün. Optimierung, Energieeffizienz, Einsparungen und Investitionen in modernste und umweltfreundliche Anlagen, Lärmschutz und Müllvermeidung bzw. -reduzierung durch den Bau einer Eloxalanlage sind einige der realisierten Bereiche.

Für eine Vielzahl der Fertigungsprozesse wird Wasser benötigt. Um diese wertvolle Ressource zu schonen, wurde für den Prozess des Eloxierens Ende der 1990er Jahre eine Wasseraufbereitungsanlage gebaut, mit der Prozess- und Regenwasser zur Wiederverwendung aufbereitet wird.

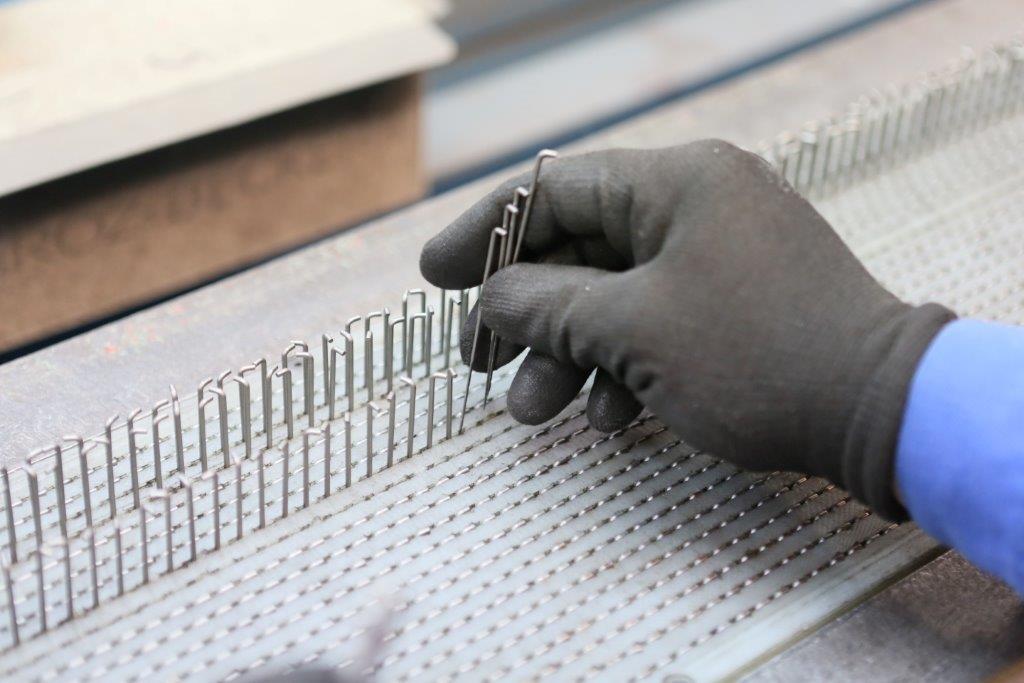

Nadelbretter im Einsatz

Findeisen nimmt die Werte und Aufgaben, die es als Familienbetrieb verkörpert, ernst und investiert in den Betrieb, den Standort Ettlingen bei Karlsruhe und das Personal, das zum großen Teil aus langjährigen Mitarbeitern besteht. Und die stehen überzeugt hinter dem Unternehmen. Das merkt man sofort, wenn sie einem die Herstellung zeigen und erklären.

Für seine emissionsarm produzierten Objektbeläge, ausgezeichnet mit dem Blauen Engel, setzt das Unternehmen auf moderne Herstellungsverfahren, neueste Technik und zeitgemäßes Design. Seit 2013 gibt es eine Nadelvlies Kollektion, die überwiegend aus nachwachsenden Rohstoffen gewonnen wird und sorgsam mit Ressourcen umgeht. Alles 100% Made in Germany.

Wertschöpfung

Jeder einzelner Stamm wird persönlich begutachtet und ausgewählt. Das Know-How in der Rohholzauswahl ist entscheidend – hier beginnt Qualität.

Der Fertigungsprozess beansprucht dann das komplette Spektrum an Fachwissen, handwerklichem Können und moderner Technologie. Das gesamte Holz stammt aus nachhaltiger Forstwirtschaft.

Als weltweit erster Hersteller hat pur natur den Herkunftsnachweis eingeführt: Kunden erhalten die Geodaten der Bäume, aus denen der Boden hergestellt wurde. Auf Wunsch werden diese auch in eine Bodendiele per CNC eingefräst.

Ein Blick hinter die Kulissen

Wie werden eigentlich die Armaturen, Teppiche, Dielenböden, Poufs und Leuchten hergestellt? Und von wem? Wir haben nachgefragt und spannenden Einblicke in die Philosophie einiger Hersteller bekommen. Fotos katapultieren uns direkt hinein in die verschiedenen Produktionshallen. Sehen Sie selbst!

Anspruch: Qualität

Der Einsatz bleifreier, 100 % recyclingfähiger Rohmaterialien und hochwertiger (Einzel)Komponenten ermöglichen die Rückführung in den Materialkreislauf. Aufwändige Luftfiltersystem im Bereich der Oberflächenbearbeitung sorgen für weniger Umweltbelastung und direktem Recycling der Stäube. Dank der selbst entwickelte Galvanik-Technologie konnte der Wasserverbrauch bei der Oberflächenveredelung um 70 % verringert werden.

Alle Armaturen werden im eigenen Werk in Iserlohn (NRW) gefertigt. Sogar 70% der Zulieferer haben Ihre Produktionsstätten im Umkreis von 80 km des Dornbracht Werkes.